隔膜2088压力变送器是氧化铝生产中最常见的仪表之一,隔膜2088压力变送器一般不会存在物理性损坏,最常见的故障无非是零点漂移、压力传感器损坏和缺油等。

零点漂移故障一般是可以用手操器手动调整的;压力传感器损坏只能进行更换,而且很多品牌的2088压力变送器传感器是整体封装的,根本无法更换或备件无从采购,只能报废;只有缺油故障,维修价值较大,大部分使用单位只要看到隔膜破裂或无油,通常做法是报废,造成了极大浪费。

通过对2088压力变送器缺油故障的原因分析及维修处理,可极大提高仪表利用率及使用寿命,也符合企业节能降耗的要求。

一、仪表故障维修是仪表使用前期管理的主要内容。

在仪表的使用过程中,有价值的维修是节省备件费用的主要手段,氧化铝生产中有几千块仪表、上百个种类,不可能每一种仪表都备在仓库中,只能储备关键仪表和常用维修零件。尤其是发生计划外的故障而又无备件更换时,维修就显得尤为重要,而且储存过多的备件势必会增加设备管理费用。2088压力变送器种类品牌繁多,且大部分压变采购价格都在5000~10000元以上,如果单因缺油故障而报废会造成极大的浪费,因此,提高技术人员的维修技能、维修的积极性和创造性,减小对备件的依赖性,更加符合设备管理的要求和企业节能降耗的主题。

二、设备情况及缺油原因分析

1. 设备主要参数

以某隔膜压力变送器为例,型号: TRK3051L3AA0TD11AAM5;量程: 0~ 1.6MPa;平法兰: DN80;精度: 0. 5;支持HART协议。

2. 缺油原因分析

隔膜2088压力变送器缺油表现在膜盒无油、隔膜没有弹性、手压隔膜显示无变化。膜盒故障主要有两种:瞬间压力过大冲击膜盒导致隔膜破裂和加油孔螺钉未拧紧导致硅油渗漏或使用年限过长设备老化硅油渗出。

第一种情况只能更换膜盒,可同传感器损坏而隔膜完好的压变进行重新组装。

第二种情况就需要对膜盒进行加油,在没有一系列专业设备的情况下,必须慎之又慎,做好准备工作,反复进行试验,否则将直接影响到设备的测量精度。

三、维修过程

1. 工具及材料准备

所需工具及材料: 0~1.6MPa数字压力校验仪(带正负压) 1台;连接法兰片及垫片( DN80)各1片; 17~19叉扳手1把; 32~34叉扳手2把(或活扳手)针筒1个;苯

甲基硅油(选用- 10~ 180℃,根

据实际情况而定);手操器1台;内六角扳手1个(规格4)。

2. 维修步骤

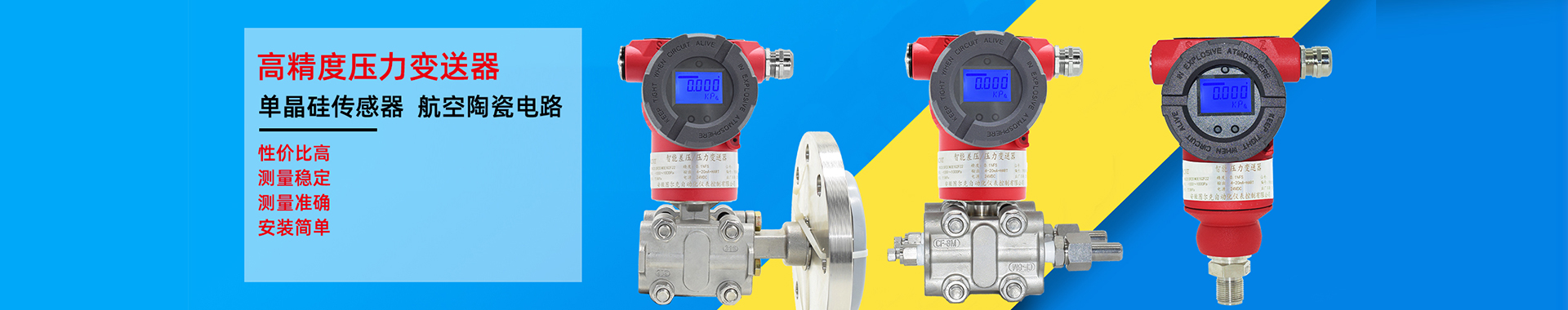

完整的隔膜2088压力变送器如图1所示,压变是否缺油,一般情况下不需要连接压力校验仪,用手压膜片就可以感受到。

准备好工具及材料,加注硅油可分以下步骤:

1)拆掉膜盒与传感器连接部位的4个六角螺钉和1个内六角螺钉,如图3所示。

2) 拆开后的结构如图4所示,

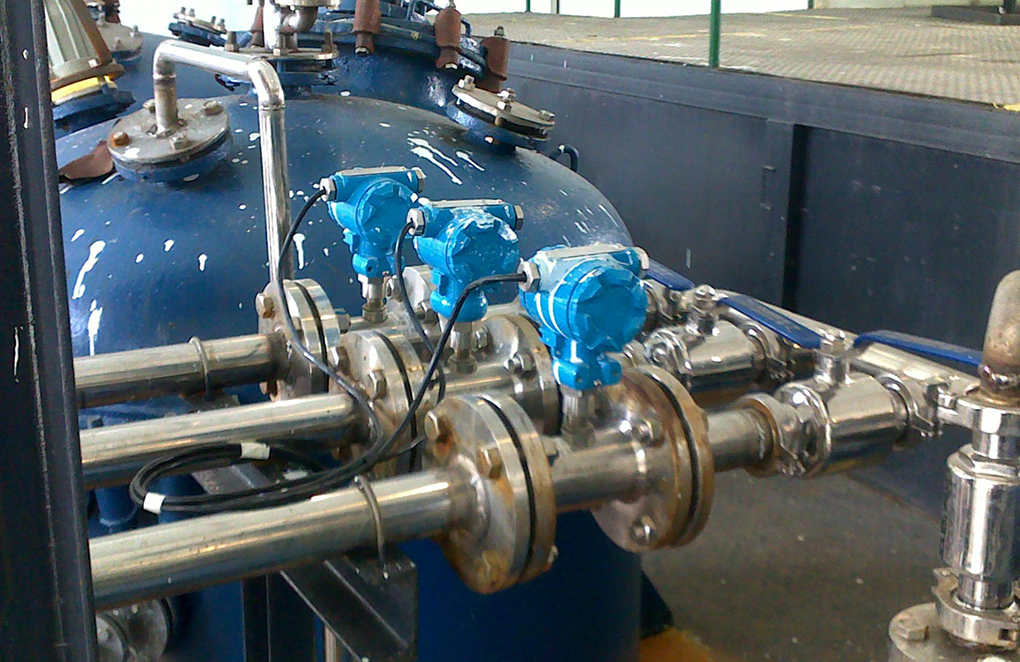

隔膜法兰2088压力变送器与准备好的DN80法兰片和垫片连接,用螺栓紧固,再连接数字压力校验仪。

3)完成以上步骤后,用针筒

抽入适量硅油,把数字压力校验仪拨到负压档,需要两人,一人慢慢加压,一人同时用针筒从加油孔加注硅油,如图5所示。

4)慢慢把法兰竖起,让加油孔的位置高于膜盒边缘最高位置,慢慢加压加油,加压至- 70kPa左右,停止加压,同时差不多把膜盒注满硅油。

5)慢慢释放掉负压,看是否有气泡排除,同时继续加压加注硅油,如此反复,排放掉多余的气泡,直至没有气泡排出。

6)膜盒释放掉负压同时加注满硅油后,把传感器膜片外面加注满硅油,然后迅速把螺栓回装紧固。另外,如果制作一个漏斗式的加油工具效果更佳,只需把漏斗放置到加油孔上面,利用密封圈等做好密封,直接把硅油倒入漏斗,利用负压自吸,再释放负压排除气泡,如此反复,这样的话还不用担心硅油溢出,更可靠。

四、验证

(1)回装完毕后,还要进行校验,校验步骤如下:

1)用标准表给隔膜压力变送器提供AC24V供电,在不打压的情况下,看压力变送器是否归零,如果不归零还需要串联手操器,进行零点设置。

2)零点设置成功后进行打压试验,根据压变的量程范围,分成5个平均的被检点进行检验。

3) 表1为压力变送器检定记录的原始记录,根据被检点和理论输出值,计算出基本误差和回差。

4)根据计算公式允许误差为±0.08mA,允许回差为0.08mA,到新的平衡状态。

(2)尾部法兰由原先的平齐式接管结构改为加强的内伸式接管结构,从分析结果来看,结构的改变,有效避开了原结构尖角处的应力峰值,大幅度降低了应力,使得应力处在一个很低的水平,对结构的安定性非常有利。

(3)虽然该批次设备已经顺利投产,第一批设备也过了服役期,从客户的反馈信息来看,此结构运行良好,满足客户的各项需求,但还是建议尽量避免此结构封头的使用,应该采用标准所推荐的形式,原因如下:

1)此结构尺寸远超标准所建议的尺寸,其受力状况接近于平板模型,在圆弧过渡区域的应力是其他部位的数倍,从而使得低应力区域的材料并没有得到充分的利用。

2)由于此结构局部区域的受力不合理,导致需要增加材料厚度以满足此局部强度要求,使得材料成本增加,从成本控制角度考虑,不符合经济性原则。